氣動薄膜調節閥的選型探討

發布時間:2019-08-02 10:07:48來源:

氣動薄膜調節閥的選型探討

國際電工委員會(IEC)對調節閥(ControlValve)的定義為:工業過程控制系統中由動力操作的裝置形成的終端原件,它包括一個閥,內部有一個改變過程流體流率的組件,閥又與一個或多個執行機構相連接,執行機構用來響應控制元件送來的信號。氣動調節閥是以壓縮空氣為能源的調節閥,它具有結構簡單、性能穩定、價格低廉、維修方便、防火防爆等特點,因此廣泛的應用于化工、石油、冶金、發電等工業部門中。

由于調節閥是直接安裝在工藝管道上,使用條件惡劣,如高溫高壓、深度冷凍、易燃易爆、易結晶、強腐蝕、高粘度、含固體雜質等。為了適應這些環境,人們設計發明了種類繁多的調節閥。如果選型不當,就會直接影響生產的安全穩定的運行,因此,在設計中閥門的選型就是一個至關重要的過程,也是一個復雜的過程。 常見結構特征 調節閥是由閥體部件和執行機構兩部分組成。閥體部件直接安裝在工藝管道上,起改變流體流率的作用。執行機構是調節閥的推動裝置,它根據控制信號的大小,產生相應的推動力,從而帶動調節閥的閥芯動作改變調節閥的節流面積,達到調節的目的。

調節閥按照能源的不同,主要分為氣動調節閥、電動調節閥、液動調節閥三大類。

閥體部件根據其結構形式,可分為單座閥、雙座閥、套筒閥、三通閥、角閥、球閥、閘閥、隔膜閥等。

本文主要論述在各種工況下,氣動薄膜調節閥的選用以及計算。 1 調節閥流量系數的計算

流量系數是一個與閥門的結構和給定行程有關的系數,用來衡量閥門的流通能力,即把不同工作條件下所需要的流量轉化為一個標準條件下的流量。

表示調節閥流量系數的符號有:C、Cv、Kv,它們的意義是相同的,都表示特定的流體(如:溫度5~40℃的水),在一定的壓降下(如:100kPa),1小時內流過調節閥的體積數。只是由于定義和運算單位不同(即標準狀態不同)在數值上有一些差別。

C、Cv、Kv三者之間的關系為:Cv=1.17Kv,Kv=1.01C

雖然三者的定義是“1小時內流過調節閥的體積數”,但由于是系數,所以是沒有量綱的。

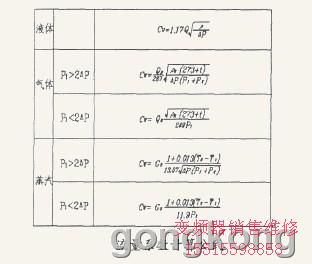

只要確定了閥門的比較大流量、閥全開時的壓力、介質密度等參數,就可以根據下表的公式計算這是流體的比較大流量系數。

其中:P1、P2為閥全開時的進出口壓力100kPa,氣體和蒸汽用絕壓。ΔP:閥的進出口壓力,即ΔP=P1-P2

QN:標況下氣體的流量Nm3/h

ρ:工況下液體的比重,水為1

ρN:標況下氣體的比重,空氣為1

GS:蒸汽流量,kg/h

T:工況下的溫度℃

T0:工況下,飽和蒸汽的溫度℃

t:氣體的操作溫度℃ 流量系數的計算公式有很多種,大的方面就可以分為壓縮系數法和平均重度法兩大派,不論選哪種,計算的都是一種理想狀態,出入并不大,從選型上講,有一種就夠了。(以上是我院用的公式,實踐證明簡單有效) 2 調節閥結構形式的選擇 這是閥門選型中比較重要的方面,直接決定閥門的使用和維護,所以要結合具體的使用工況,綜合考慮。

工藝介質:必須清楚工藝介質的物理狀態,像高粘度、含懸浮物、閃蒸液體、氣體、蒸汽都必須選擇適當的閥門,以解決對閥門的沖蝕及耐磨損問題。

泄漏量:閥門長期使用的泄漏量必須滿足工藝要求。有些種類的閥門,長期使用后泄漏量會增加很多,對于一些對泄漏要求高的場合就不能使用。

壓差:閥門工作壓差應小于閥的允許壓差,如不行,則須從特殊角度考慮或另選它閥。

溫度:介質的溫度在閥的工作溫度范圍內,環境溫度也氣動薄膜調節閥的選型探討要符合要求。

根據介質的潔凈情況考慮閥的防堵問題。

根據介質的化學性能從結構考慮閥的耐腐蝕問題。

綜合性價比后,考慮順序一般為:蝶閥-單座閥-雙座閥-套筒閥-角形閥-三通閥-球閥-偏心旋轉閥-隔膜閥。 3 彈簧范圍的選擇

彈簧是氣動調節閥的主要零部件,用來使膜片克服氣室壓力反方向運動,所以是用壓力來表示,即xx∼xxxkPa,也就是一臺閥在靜態時從開始移動到走完行程的膜室壓力的變化范圍。

為了保證調節閥的正常關閉,就必須用執行機構的輸出力來克服壓差對閥芯產生的不平衡力。對氣閉閥來說,膜室壓力必須先保證閥門關閉到位,然后繼續增加這部分力,才能把閥芯緊壓在閥座上;對氣開閥來說,當控制要求關閥時,彈簧必須克服膜室壓力,才能把閥芯緊壓在閥座上。

由于執行機構的輸出力是膜片壓力、彈簧張力、摩擦力等的合力,所以,在選擇彈簧的時候,要充分利用氣源250kPa的壓力,才能使閥門穩定、可靠的運行。 4 材料的選擇 材料的選擇主要是根據介質的壓力、溫度、腐蝕性、氣蝕、沖蝕五方面決定的。

閥體耐壓等級、使用溫度和耐腐蝕性能等方面應不低于工藝連接管道的要求,并應優先選用制造廠定型產品。

金屬的耐腐蝕材料的選擇是調節閥材料選擇的主要內容,在強腐蝕類的介質中選擇耐腐蝕材料時,必須根據其濃度、溫度、壓力三者結合起來綜合考慮,這方面有專門的耐腐蝕材料手冊,必要時可考慮防腐襯里。

選擇襯里材料(橡膠、塑料)還要考慮閥動作時對它物理、機械的破壞(如剪切破壞)和老化。

真空閥不宜選用閥體內襯橡膠、塑料結構。

對于汽蝕、沖蝕嚴重的閥門,如高壓介質、含固體顆粒的介質,首先應從結構上考慮,然后再考慮材料的耐磨損問題,對于切斷類硬密封調節閥,必須加強密封面的保護,因為密封面是比較容易被磨損的,可選用的比較常用的耐磨材料是司太萊合金表面堆焊和鈷基合金耐磨涂層。

閥體與節流件分別對待,閥體內壁流速小并允許有一定的腐蝕,其腐蝕率可以在lmm/年左右;節流件受到高速沖刷、腐蝕會引起泄漏增大,其腐蝕率應小于0.1mm/年。 5 作用方式的選擇

氣動調節閥案執行機構的作用方式分為兩種:氣開閥和氣閉閥。氣開閥隨著調節信號的增加,逐步加大調節閥的開度,無信號時,閥門處于關閉位置;氣閉則相反。

氣開、氣閉的選擇主要是從生產安全的角度考慮,也就是考慮當系統出故障,調節閥無信號壓力時,調節閥處于哪種位置對生產比較有利,若閥處于全關位置時對生產危害小,則選用氣開閥,反之,則選用氣閉閥。

控制系統中規定:氣動薄膜執行機構當信號增加時,推動閥桿向下運動的,為正作用;推動閥桿向上運動的,為反作用。 6 調節閥的工作流量特性的選擇

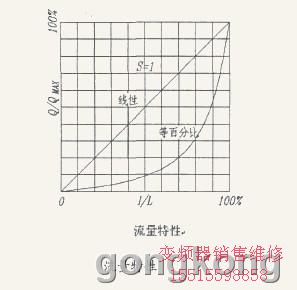

調節閥的流量特性是指介質流過閥門的相對流量與閥門相對開度的關系,其數學表達式為:Q/QMAX=F(l/L)

一般說來,改變調節閥的節流面積,便可以調節流量。在實際使用中,節流面積的改變,流量改變,會導致系統中所有阻力的改變。使調節閥前后壓差改變,在日常的選型過程中,我們假定閥門前后壓差不變,稱為理想流量特性,又稱為固有流量特性。在調節系統中,理想流量特性主要有線性、等百分比兩種。

線性特性是指調節閥的相對流量和相對開度成直線關系,即單位行程變化引起的流量變化是常數。

直線特性的閥門在小開度工作時,流量相對變化太大,調節作用太強,容易引起振蕩;而在大開度時,變化太小,調節太弱。等百分比特性是指單位形成變化引起的流量變化,與該點的相對流量成正比,即調節閥的放大系數是變化的,它隨著流量的增加而變大。等百分比特性的調節閥在小開度時,流量小,調節閥的放大系數小,調節平穩緩和,大開度時,流量大,調節閥的放大系數大,調節靈敏有效。 在實際使用中,系統的各種阻力會嚴重的削弱調節閥的靈敏性,永遠達不到上述的理想狀態。

7 流向的選擇 在節流口,介質對著閥芯開方向流為流開,向關方向流為流閉。一般閥門對流向的要求可分為三種情況:

7 流向的選擇 在節流口,介質對著閥芯開方向流為流開,向關方向流為流閉。一般閥門對流向的要求可分為三種情況:A 對流向沒要求,如球閥、蝶閥

B 流向不得改變,如三通閥、文丘里閥

C 可雙向工作的閥門,如單座閥、角閥

一般情況下選流開,即閥門全關時,介質的流向是閥門打開,因為這時候閥門的背壓低,閥蓋,及閥桿的密封壓力小。對于高壓、有氣蝕作用或是雜質較多的管道,則宜選用流閉閥,以提高壽命。 8 上閥蓋的選擇

上閥蓋的作用是容納填料函中的填料,并使之在一定的溫度范圍內穩定的工作而保證密封性能。所以根據調節閥的使用溫度分為三種:

A 普通型,溫度范圍:鑄鐵-40∼200℃,鑄鋼-40∼250℃

B 散熱型,溫度范圍:碳鋼-40∼450℃,不銹鋼-60∼250℃

C 長頸型,溫度范圍:-250∼200℃ 9 填料和附件的選擇 填料指的是閥桿和閥體之間的密封材料

A 有些介質對密封填料有特殊要求,比如氧氣要求填料要禁油。

B 對于有毒有害或貴重流體,可選擇波紋管密封。

調節閥的附件主要有:定位器、轉換器、減壓閥、過濾器、行程開關、電磁閥、手輪機構等。選擇原則主要有以下幾點:

A 附件起補充功能和保證閥運行的作用,不必要的不要增加。

B. 定位器的主要功能是提高輸出力和動作速度,提高精度,不需要這些功能時,可不帶。

C.電磁閥用來切換氣信號,通常在聯鎖等關鍵時候動作,應選擇可靠的產品,防止要它動作時不動作。選擇時,不但要提供信號方式、防爆要求,更應該提供響應速度、失電時主閥狀態。

D.所有附件比較好由生產廠家提供并總成在閥上供貨,以保證系統和總成聯接的可靠性。訂貨時,應提供附件的名稱、型號、規格、響應速度、輸入信號、輸出信號等。 10 閥門瀉漏量的選擇

泄漏量指規定測試條件下,控制閥關閉情況時流過控制閥的流體流量。GB/T4213-92有相關規定,需要時可查閱,這里就不贅述。

調節閥主要的作用是調節功能,在沒有特殊要求的情況下,不必追求過高的切斷性能,造成對資金的浪費。 11 閥門口徑的選擇 下列計算步驟適用于閥芯屬于直線、對數、及其他任何一種流量特性的各類調節閥的口徑計算:

A. 按工藝參數,用計算出比較大及比較小流量時的Cmax及Cmin。。

B. 選定調節閥的流量特性。

C.按調節閥的理想流量特性曲線先預定比較大流量時相對開啟度K=60∼90%(一般取K=80%);

然后查出對應的相對流量G%;

算出上述理想情況下的理想流量特性的Cg’=Cmax/G%;

依此值預選調節閥標準系列中的Cg值;

再驗算真實的開啟度,為此:

(1)求真實的相對流量Gmax%=Cmax/Cg;

(2)依此值反查曲線得出真實的相對開啟度Kmax%;同時,依Gmin=Cmin/Cg,查出Kmin%;

如果Kmax%在60∼90%;Kmin%>10%即為合格。

D。依上述驗算合格的Cg值,比較后選定調節閥的口徑。

注:如果Kmax%不在60∼90%;Kmin%<=10%,應重新預選K值,即重復上述計算步驟,直到合格為止。