英威騰CHV100系列變頻器在游梁式抽油機上的應用

發布時間:2019-08-02 10:18:41來源:

進入21世紀,變頻調速技術得益于其優異的節能特性和調速特性,在我國油田中得到廣泛應用,中國產值能耗是世界上比較高的國家之一。要解決產品能耗問題,除其它相關的技術問題需要改進外,變頻調速技術已成為節能及提高產品質量的有效措施。油田作為一個特殊行業,有其獨特的背景,目前,抽油機是應用比較普遍的石油開采機械之一,也是油田耗電大戶,其用電量約占油田總用電量的40%,且總體效率很低,據調查一般在30%左右。油田抽油機負載是獨具特點的時變負載:有動、靜負載特性之分。起動初始狀態要求拖動電機的起動力矩是抽油機實際負載的3-4倍,甚至更大,起動力矩是抽油機選配電機的第一要素。當起動力矩適用則負載功率必然匹配不佳,運行負載功率都遠小于電機的額定功率,即所謂“大馬拉小車”現象。過剩的抽油能力令抽油機的無功抽取時間增加,造成油井開采的電費成本居高不下,能源浪費十分嚴重。可見抽油機的節能潛力非常可觀。本文主要介紹變頻器在游梁式抽油機上的應用。

2CHV100變頻器在石化行業中的應用

2.1游梁式抽油機工作原理

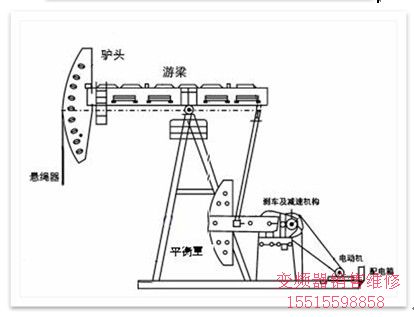

游梁式抽油機結構簡圖如圖1所示

圖1:游梁式抽油機結構圖

游梁式抽油機是一種變形的四連桿機構,其整機結構特點像一架天平:一端是抽油載荷,另一端是平衡配重載荷。對于支架來說,如果抽油載荷和平衡載荷形成的扭矩相等或變化一致,那么用很小的動力就可以使抽油機連續不間斷地工作。也就是說抽油機的節能技術取決于平衡的好壞。在平衡率為100%時電動機提供的動力僅用于提起1/2液柱重量和克服摩擦力等,平衡率越低,則需要電動機提供的動力越大。因為,抽油載荷是每時每刻都在變化的,而平衡配重不可能和抽油載荷作完全一致的變化,才使得游梁式抽油機的節能技術變得十分復雜。因此,可以說游梁式抽油機的節能技術就是平衡技術。

工作時,驢頭懸點上作用的載荷是變化的。上沖程時,驢頭懸點提起與懸繩器相連的抽油桿柱和液柱,在抽油機未進行平衡的條件下,電動機就要付出很大的能量。在下沖程時,抽油機桿柱反轉而對電動機做功,使電動機處于發電機的運行狀態。抽油機未進行平衡時,上、下沖程的載荷極度不均勻,這樣將嚴重地影響抽油機的四連桿機構、減速箱和電動機的效率和壽命,惡化抽油桿的工作條件,增加它的斷裂次數。為了消除這些缺點,一般在抽油機的游梁尾部或曲柄上或兩處都加上了平衡重,這樣一來,在懸點下沖程時,平衡重從低處上升至高處,平衡重位能增加。平衡重所增加的位能由兩部分構成:油桿柱下落所釋放的位能與電動機產生的能量。在上沖程時,平衡重由高處下落,把下沖程時儲存的位能釋放出來,幫助電動機提升抽油桿和液柱,減少電動機在上沖程時所需給出的能量。目前使用較多的游梁式抽油機,都采用了加平衡配重的工作方式,因此在抽油機的一個工作循環中,有兩個電動機運行狀態和兩個發電機運行狀態。當平衡配重調節較好時,其發電運行狀態的時間和產生的能量都較小。

2.2改造方案對比

(1)無變頻改造。

此方案利用抽油機本身配置的平衡裝置,實現電機的運行耗能比較小化。由于原油的稠度等是時刻變化的,但是配置不能實時調節,所以勢必造成大部分能量的浪費,及設備壽命的縮短。另外,上沖程時,電動機處于電動狀態時,從電網吸收電能;下沖程時,電動機處于發電狀態時,釋放能量,電能直接回饋給電網,造成抽油機供電系統功率因數降低,對電網質量影響較大。

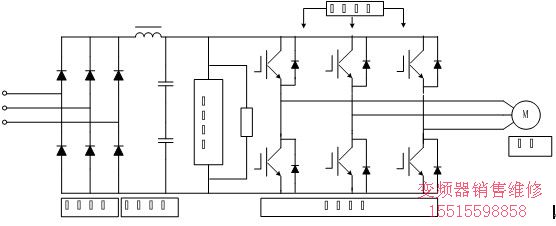

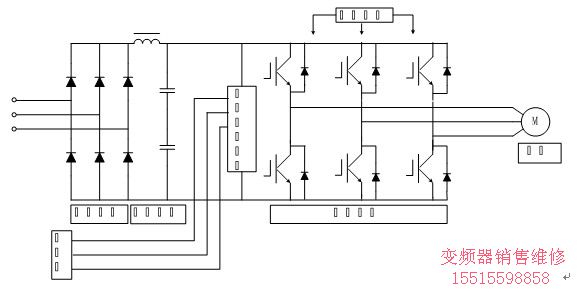

(2)變頻改造,加裝制動單元

如圖2所示。在變頻器主回路直流母線兩端加制動電阻和制動單元。在加裝變頻器后,電動機進入再生發電狀態時,其產生的電能沒有逆向流回電網的通路,所以勢必引起主變頻器主回路直流母線電壓升高。此時必須用電阻來就地消耗,這就是我們在變頻器上必須使用制動單元和制動電阻的原因,。CHV100(18.5KW以下機型內置制動單元)系列可以選配制動單元,完全可以達到理想中的控制效果。

圖2:變頻器加制動單元

對于變頻器加裝制動單元的情況,發電產生的能量不能回饋至電網而是就地消耗,所以還是會造成能量的浪費。但加裝變頻裝置后,網側功率因數大大提高(由原來的0.25~0.5提高到0.9以上),大大減小了供電視在電流,從而減輕了電網及變壓器的負擔,降低了線損,可省去大量的“增容”開支。CHV100內置的AVR功能可根據負載特性,智能調節輸出。一方面可達到節能目的,同時還可以增加原油產量。避免電網質量的下降,減小抽油機工作過程對電網的影響。此方式的缺點是必須解決制動電阻散熱及壽命問題。

應用實例:

CHV100-055G-6在江漢油田游梁式抽油機上成功應用。

根據江漢油田采油工況,采用變頻器加裝制動單元對其部分油井抽油機進行變頻節能改造。江漢油田原油稠度不大,負載率比較低。采用再生能量就地耗散方案方能達到預期效果。且制動電阻散熱問題僅通過加裝柜頂風扇便可順利解決。

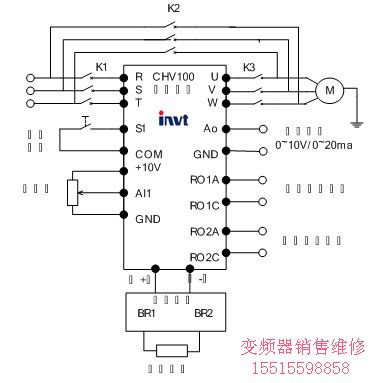

其接線圖如圖3所示:

圖3:接線圖(制動單元耗能方式)

配置表

|

電機參數

|

變頻器型號

|

制動單元型號

|

制動電阻參數

|

|

55KW/690V

|

CHV100-055G-4

|

DBU-B5-064

|

10?/12000W

|

|

功能碼

|

數值

|

描述

|

|

P0.00

|

0

|

需正確設置P2組參數,進行電機自學習,以提高低頻輸出轉矩

|

|

P0.01

|

1

|

端子運行指令,通過外部端子控制啟停等

|

|

P0.03

|

1

|

通過外部電位器調節變頻器輸出頻率

|

|

P0.07~P0.09

|

??

|

根據實際需要設置

|

|

P0.11~P0.12

|

??

|

根據實際需要設置

|

|

P1.00

|

1

|

無

|

|

P2.00~P2.05

|

??

|

根據電機銘牌設置

|

|

P4.10

|

1

|

智能節能

|

|

P4.11

|

1

|

自動節能運行

|

|

P5.02

|

1

|

正轉運行

|

|

P6.04

|

1

|

正轉運行中

|

|

P6.05

|

3

|

故障輸出

|

|

P6.07

|

3

|

運行電流顯示

|

|

P8.32

|

缺省

|

出廠內置,無需更改。

|

該套系統經過調試,運行正常,經檢測,網側功率因素有大幅提高。跟蹤后期使用情況,與無變頻時比較,節能約30%左右。符合預期。

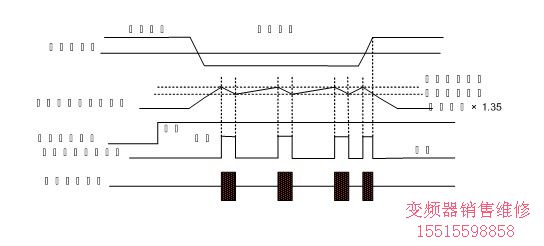

(3)變頻改造,加裝能量回饋單元。

制動電阻的散熱壽命問題及節能效果不理想成為方案(2)實際應用中的技術瓶頸。針對上述情況,為實現節能優化,提高效率,可以采用變頻器加裝能量回饋裝置方案,將再生能量回饋給電網。

所謂能量回饋裝置,其實就是一臺有源逆變器。按采用的功率開關器件的不同又可以分為晶閘管(SCR)有源逆變器及絕緣柵雙極型晶體管(IGBT)逆變器兩種,它們的共同特點是可以將變頻器直流回路的電壓反饋到電網,如下圖3所示。

圖3:變頻器加能量回饋單元

加裝能量回饋單元的變頻器適用于交流50HZ,額定電壓380V或660V的異步電動機和永磁同步電動機,實現軟起動,軟停車及過程調速控制功能。其具備起動電流小、速度平穩、性能可靠、對電網沖擊小等優點,避免對電動機、變速箱、抽油機造成機械沖擊,大大延長設備的使用壽命,減少停產時間,提高了生產效率,提高了電網質量。

應用案例

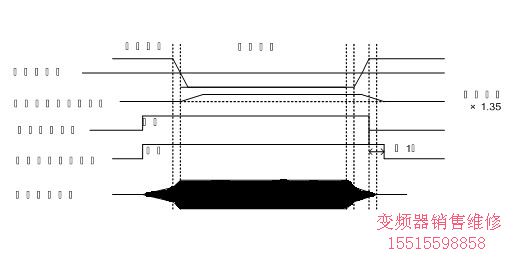

CHV100-075G-4在勝利油田游梁式抽油機上成功應用。

勝利油田的工況與江漢油田有所不同,其原油稠度大,電機的負載率大。為實現節能比較大化,此方案采用變頻器加裝能量回饋單元的方式。基本接線圖如圖4所示。其工/變頻轉換電路與圖3中類似,不再畫出。回饋單元型號為:RBU-075G-4.

圖4:標準接線圖[再生能量回饋方式]

主要參數表【變頻器部分】

|

功能碼

|

數值

|

描述

|

|

P0.00

|

0

|

需正確設置P2組參數,進行電機自學習,以提高低頻輸出轉矩

|

|

P0.01

|

1

|

端子運行指令,通過外部端子控制啟停等

|

|

P0.03

|

1

|

通過外部電位器調節變頻器輸出頻率

|

|

P0.07~P0.09

|

??

|

根據實際需要設置

|

|

P0.11~P0.12

|

??

|

根據實際需要設置

|

|

P1.00

|

1

|

無

|

|

P2.00~P2.05

|

??

|

根據電機銘牌設置

|

|

P4.10

|

1

|

智能節能

|

|

P4.11

|

1

|

自動節能運行

|

|

P5.02

|

1

|

正轉運行

|

|

P6.04

|

1

|

正轉運行中

|

|

P6.05

|

3

|

故障輸出

|

|

P6.07

|

3

|

運行電流顯示

|

|

功能碼

|

數值

|

描述

|

|

P0.00

|

1

|

1:端子控制:

端子S1有效:自動模式 ;端子S2有效:手動模式

|

|

P0.01

|

0

|

鍵盤控制,手動模式

|

|

P0.04

|

650

|

設置回饋開始電壓閥值

|

|

P0.05

|

12

|

回饋電壓滯環(容差)

|

|

P0.06

|

2

|

無

|

|

P2.00~P2.05

|

??

|

根據電機銘牌設置

|

|

P0.11

|

0

|

AO輸出直流母線電壓

|

|

P0.16

|

0

|

啟動即運行

|

|

P0.19

|

350

|

欠壓保護值

|

|

P0.18

|

2

|

回饋運行中

|

自動模式

自動運行時,回饋單元檢測母線電壓,自動執行運行停止。

當母線電壓大于P0.04開始回饋電壓時,回饋開始。

當母線電壓小于P0.04-P0.05電壓值時,回饋停止。

手動模式

當運行指令給定時,回饋單元一直回饋。

由于變頻器安裝在野外,勝利油田當地的氣候因素,晝夜溫差大,易結露。為解決此問題,需在柜體內安裝加熱與抽濕裝置。

經過較長時間的應用比較,多套設備均運行穩定,且節能效果十分明顯,節能率達到了40%~50%。電網質量顯著提高。

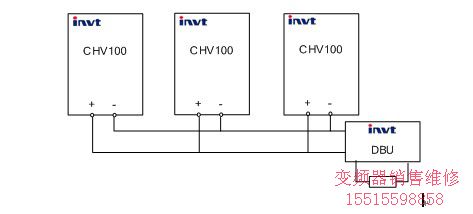

(4)共直流母線方式

<script language=javascript src="/include/js/digg.js"></script>

對于同一井場上有多口油井的場所,可以采用共用直流母線系統方案,即若干臺抽油機的變頻器將其直流母線聯結在一起,利用各變頻器的回饋能量不可能在同時發生的原理,將某一臺變頻器的回饋能量作為其它變頻器的動力。這樣即節約了能量,又防止了泵升電壓的產生。此方式可以搭配方式(2)或(3)使用,效果更佳。

應用案例

CHV100-055G-4在中原油田應用成功

此方案參數設置方面與(2)、(3)區別不大。僅在接線圖上有所區別,現將有差異部分做簡圖繪出,如圖6。其他控制接線部分基本與上述兩方案雷同。

由于油井分布地理位置限制,此方案中大多為3臺~4臺變頻器共一組直流母線。

圖6:接線簡圖【共直流母線方式】

此方案應用情況良好,節能效果明顯,約為40%左右,且前期投入較適中。其必需條件是油井分布需在限制距離以內。

2.3節能原理與數據分析

根據電機學原理:

其中:

n=電機轉速

s=轉差率

p=電機極對數

以上可以看出,通過改變運行頻率,可以改變電機的運行轉速。根據負載特性,電機運行轉速下降,則電機軸功率下降。另通過變頻改造,能量回饋單元將下沖程時產生的能量回饋給電網。另外,電網功率因數的提高所產成的節能效果也是十分可觀的。通過INVT多個系列變頻器在我國多個大型油田的實際使用數據測算可得,在油田游梁式抽油機的應用中,變頻節能比可達30~50%,同時,產油量可增加20~30%。

結束語

總之,變頻調速技術作為高新技術、基礎技術和節能技術,其應用已經滲透到石油行業的各個技術部門。在游梁式抽油機控制應用還處于開始階段,在應用中也出現了許多問題,這些都待于進步解決。只有充分考慮油田油井的實際情況,才能促進變頻技術在采油設備中的應用。