施耐德電氣自動化產品在水廠中的應用

發布時間:2019-08-05 10:03:13來源:

施耐德電氣自動化產品在水廠中的應用

【摘要】本文詳細地介紹了在某典型水廠工程項目中,應用施耐德電氣自動化產品對水廠工藝設備實現監控的解決方案。【ABSTRACT】:This paper introduces the solution in detail that Automation products manufactured by Schneider Electric is used to monitor and control the process devices of a certain typical waterworks.

【關鍵詞】DCS,PLC,上位機,以太網,冗余

【KEY WORDS】:DCS,PLC,HMI,ETHERNET,REDUNDANCY

一、概述

隨著計算機技術、通訊技術以及控制技術日新月異的發展,控制廠商得以研發、集成越來越先進的控制系統,為過程控制提供多種可選擇的解決方案。水處理行業為了適應整個社會日益強烈的減員增效、信息化運作的發展趨勢,對其過程控制也提出了越來越高的要求。越來越多的現代化水處理企業在采用當今比較先進的水處理工藝設備的同時,廣泛采用比較先進的過程控制系統如DCS或者PLC以實現生產過程的有序、高效。

筆者就職的國電南瑞科技股份有限公司(簡稱:國電南瑞)是一家業界著名的高科技股份公司,主要從事電網監控、電力市場、配電網管理、變電站監控、火電廠監控、軌道交通控制以及市政環保監控等領域的技術研究、軟件開發、設備制造、系統集成和工程服務。

本文介紹國電南瑞應用Schneider電氣自動化產品為一大型現代化水廠提供的過程控制解決方案。

二、工藝描述

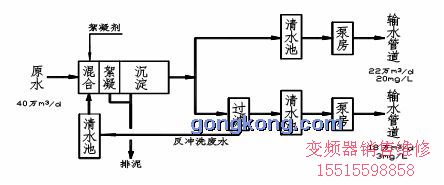

水廠位于中國西北地區一重化工基地,承擔向整個重化工基地提供滿足要求的工業用水和生活用水,設計規模40萬m3/d,工藝流程見下圖:

圖1

下面介紹水廠主要工藝系統。

1、進水泵房

進水泵房規模為40萬m3/d。通過軸流泵提升來自水庫的原水,當水庫蓄水為正常水位時,來水直接通過進水泵房自流進入配水井;當水庫蓄水水位較低時,來水無法自流進入配水井,此時需要啟動軸流水泵提升來水進入配水井。

2、配水井

配水井規模為40萬m3/d。采用溢流堰配水,來水通過溢流堰均勻配水后分別輸送到4座沉淀池。為防止水庫中細小物質、浮游生物等進入水廠,配水井中設有攔污格柵。

3、折板絮凝斜管沉淀池

折板絮凝斜管沉淀池2座,每座池規模為20萬m3/d,每座池又分為獨立兩組,每組設計規模為10萬m3/d。沉淀池為水廠的核心工藝系統,包含了水廠的核心工藝:混合、絮凝和沉淀。

4、濾池

水廠采用V型濾池作為水處理過程中過濾核心工藝的生產系統。該工藝系統還包括濾池反沖洗系統。V型濾池每座池設計規模為10.0萬m3/d,正常運行9.0萬m3/d,每座池分為8格,雙排布置。

5、清水池、吸水井、送水泵房

清水池2座,單池有效容積為10000m3;吸水井1座,設計規模40萬m3/d,分為完全獨立的兩格,設手動閘板連通,正常運行時各自獨立運行;送水泵房1座,總設計規模40萬m3/d,分為2部分,其中沉淀后水送水規模為22萬m3/d,濾后水送水規模為18萬m3/d,泵房均勻供水,兩套系統各設5臺臥式離心水泵,4用1備。

6、加藥間、儲液池

加藥間、儲藥池為水處理核心工藝絮凝沉淀的加藥而設置,包括固體藥劑儲藏區、投配池以及絮凝劑投加系統等。該部分主要工藝設備包括:原液提升泵、攪拌機,以及投配池進出口閥門和計量泵等。

7、回收水池

回收水池1座,40萬ton/d規模。主要工藝流程為:濾池反沖洗廢水、沉淀池排泥水經回收水池處理,上清液采用潛水泵抽送至配水井,與原水充分混合流入混合池后充分利用;回收水池內設有攪拌器以防止污泥沉淀。

三、施耐德解決方案

自動化系統解決方案采用施耐德電氣自動化產品,包括其高端PLC產品MODICON QUANTUM系列,HMI產品XBT觸摸屏。

根據水廠的工藝流程,結合DCS和PLC的工程經驗,按照功能相對集中和工藝系統相對位置靠近的原則,將整個水廠水處理工藝流程分成四個相互獨立的控制站,按照功能分別叫做:進水泵房控制站,加氯加藥控制站,濾池控制站,送水泵房控制站。為了提高整個自動化系統的可靠性,四個控制站PLC系統均采用了QUANTUM熱備配置。

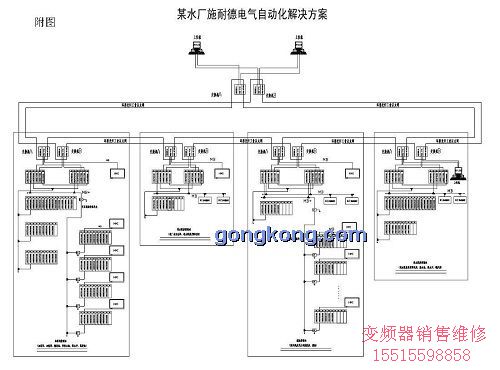

由于施耐德電氣QUANTUM系列產品支持更具開放性的TCP/IP以太網,因此采用100M環形光纖以太網作為自動化系統的主干網絡,同時出于系統安全可靠性考慮,采用雙網冗余結構。系統結構見下圖:

圖2

對于加氯加藥控制站和濾池控制站,分別設置現場控制單元,并配置XBT觸摸屏,保證運行人員現場巡檢時可以實時了解各現場控制設備的狀態。同時現場控制單元跟加氯加藥站和濾池控制站分別進行通訊,實現各現場控制單元數據在自動化主干網絡上的共享。

下面分別對四個控制站做詳細介紹。

1、進水泵房控制站

進水泵房控制站設在進水泵房。該控制站的監控范圍包括:進水管道閥門、進水泵房、配電間等構(建)筑物的設備及儀表。

該控制站的主要設備包括一臺XBT觸摸屏,用于本站自動控制、工藝參數采集和網絡連接的雙機熱備冗余PLC系統,包括CPU模件、電源模件、DI、DO、AI、AO模件和各種網絡通訊接口適配器等。其中,XBT觸摸屏的型號為:XBTG5330;熱備冗余的PLC系統包括:140CPS11420電源模件,140CPU43412A主控制器模件,140CRP93100遠程IO處理器模件,140NOE77100以太網模件以及140CHS21000熱備套件;遠程IO站包括:140CPS11420電源模件,140CRA93100遠程IO適配器模件,140DDI35300數字量輸入模件,140DDO84300數字量輸出模件,140ACI03000模擬量輸入模件,140ACO02000模擬量輸出模件。

另外,輔助配套不間斷電源,光纖雙環網通訊的工業網絡交換機,直流開關電源、信號防雷器以及各種隔離器,以保證整個系統的安全可靠工作。

該控制站完成如下控制功能:

1、 監視該部分工藝系統,控制其按照工藝要求正常運行;

2、 通過140CPU43412A主控制器模件上的其中一個MODBUS口,采用MODBUS協議與低壓系統的多功能數顯表通訊,監視低壓變配電系統的電流、電壓、有功功率、無功功率等信號;

3、 通過熱備系統的以太網模件140NOE77100模件,實現該部分PLC系統的以太網通訊,實現該部分數據在光纖環網上共享,供上位機系統采集;

4、 通過140CPU43412A主控制器模件上的另一個MODBUS口,采用MODBUS協議與XBT觸摸屏通訊,在觸摸屏上顯示該部分系統的生產信息。

系統結構見圖2。

2、加氯加藥控制站

加氯加藥控制站設在加藥間,監控范圍包括:加藥間、加氯間、回收水池、配水井、沉淀池等,其中在沉淀池上設4個現場控制單元站,各現場控制單元與加氯加藥控制站之間通過MODBUS PLUS通訊連接。

該控制站的主要設備包括一臺XBT觸摸屏,用于本站自動控制、工藝參數采集和網絡連接的雙機熱備冗余PLC系統,包括CPU模件、電源模件、DI、DO、AI、AO模件和各種網絡通訊接口適配器等。其中,XBT觸摸屏的型號為:XBTG5330;熱備冗余的PLC系統包括:140CPS11420電源模件,140CPU43412A主控制器模件,140CRP93100遠程IO處理器模件,140NOE77100以太網模件以及140CHS21000熱備套件;遠程IO站包括:140CPS11420電源模件,140CRA93100遠程IO適配器模件,140DDI35300數字量輸入模件,140DDO35300數字量輸出模件,140ACI03000模擬量輸入模件,140ACO02000模擬量輸出模件。對于現場控制單元,采用具有更高性價比的QUANTUM 140CPU11302模件作為主控制器模件。

另外,輔助配套愛默生不間斷電源、光纖雙環網通訊的赫斯曼工業網絡交換機、直流開關電源、變頻器、信號防雷器以及各種隔離器,以保證整個系統的安全可靠工作。

該控制站完成如下控制功能:

1、 監視該部分工藝系統,控制其按照工藝要求正常運行;

2、 通過熱備系統的以太網模件140NOE77100模件,實現該部分PLC系統的以太網通訊,實現該部分數據在光纖環網上共享,供上位機系統采集;

3、 通過140CPU43412A主控制器模件上的其中一個MODBUS口,采用MODBUS協議與XBT觸摸屏通訊,在觸摸屏上顯示該部分系統的生產信息;

4、 通過140CPU43412A主控制器模件上的MODBUS PLUS口,采用MODBUS PLUS協議與現場控制單元主控制器模件140CPU11302通訊,實現現場控制單元數據在光纖環網上的數據共享。

現場控制單元完成如下功能:

1、 監視沉淀池部分工藝系統,控制其按照工藝要求正常運行;

2、 通過140CPU11302主控制器模件上的MODBUS口,采用MODBUS協議與XBT觸摸屏通訊,在觸摸屏上顯示該部分系統的生產信息;

3、 通過140CPU11302主控制器模件上的MODBUS PLUS口,采用MODBUS PLUS協議與加氯加藥控制站主控制器模件140CPU43412A通訊,實現現場控制單元數據在光纖環網上的數據共享。

系統結構見圖2。

3、濾池控制站

濾池控制站設在鼓風機房及反沖洗泵房,監控范圍包括:鼓風機房及反沖洗泵房、濾池等構(建)筑物的設備及儀表,其中在16個單格濾池上共設16個現場控制單元站,各現場控制單元與濾池控制站之間通過MODBUS PLUS通訊連接。

該控制站的主要設備包括一臺XBT觸摸屏,用于本站自動控制、工藝參數采集和網絡連接的雙機熱備冗余PLC系統,包括CPU模件、電源模件、DI、DO、AI、AO模件和各種網絡通訊接口適配器等。其中,XBT觸摸屏的型號為:XBTG5330;熱備冗余的PLC系統包括:140CPS11420電源模件,140CPU43412A主控制器模件,140CRP93100遠程IO處理器模件,140NOE77100以太網模件以及140CHS21000熱備套件;遠程IO站包括:140CPS11420電源模件,140CRA93100遠程IO適配器模件,140DDI35300數字量輸入模件,140DDO35300數字量輸出模件,140ACI03000模擬量輸入模件,140ACO02000模擬量輸出模件。對于現場控制單元,采用具有更高性價比的QUANTUM 140CPU11302模件作為主控制器模件。

另外,輔助配套愛默生不間斷電源、光纖雙環網通訊的赫斯曼工業網絡交換機、直流開關電源、信號防雷器以及各種隔離器,以保證整個系統的安全可靠工作。

該控制站完成如下控制功能:

1、 監視該部分工藝系統,控制其按照工藝要求正常運行;

2、 通過熱備系統的以太網模件140NOE77100模件,實現該部分PLC系統的以太網通訊,實現該部分數據在光纖環網上共享,供上位機系統采集;

3、 通過140CPU43412A主控制器模件上的其中一個MODBUS口,采用MODBUS協議與低壓系統的多功能數顯表通訊,監視低壓變配電系統的電流、電壓、有功功率、無功功率等信號;

4、 通過140CPU43412A主控制器模件上的另一個MODBUS口,采用MODBUS協議與XBT觸摸屏通訊,在觸摸屏上顯示該部分系統的生產信息;

5、 通過140CPU43412A主控制器模件上的MODBUS PLUS口,采用MODBUS PLUS協議與現場控制單元主控制器模件140CPU11302通訊,實現現場控制單元數據在光纖環網上的數據共享。

現場控制單元完成如下控制功能:

1、 監視濾池部分工藝系統,控制其按照工藝要求正常運行;

2、 通過140CPU11302主控制器模件上的MODBUS口,采用MODBUS協議與XBT觸摸屏通訊,在觸摸屏上顯示該部分系統的生產信息;

3、 通過140CPU11302主控制器模件上的MODBUS PLUS口,采用MODBUS PLUS協議與濾池控制站主控制器模件140CPU43412A通訊,實現現場控制單元數據在光纖環網上的數據共享。

系統結構見圖2。

4、送水泵房控制站

送水泵房控制站設在送水泵房,監控范圍包括:監控范圍包括:送水泵房、清水池、吸水井、變配電間、鍋爐房等構(建)筑物的設備及儀表。

該控制站的主要設備為用于本站自動控制、工藝參數采集和網絡連接的雙機熱備冗余PLC系統,包括CPU模件、電源模件、DI、DO、AI、AO、RI模件和各種網絡通訊接口適配器等。其中熱備冗余的PLC系統包括:140CPS11420電源模件,140CPU43412A主控制器模件,140CRP93100遠程IO處理器模件,140NOE77100以太網模件以及140CHS21000熱備套件;遠程IO站包括:140CPS11420電源模件,140CRA93100遠程IO適配器模件,140DDI35300數字量輸入模件,140DDO35300數字量輸出模件,140ACI03000模擬量輸入模件,140ACO02000模擬量輸出模件。

另外,輔助配套愛默生不間斷電源、光纖雙環網通訊的赫斯曼工業網絡交換機、直流開關電源、信號防雷器以及各種隔離器,以保證整個系統的安全可靠工作。

該控制站完成如下控制功能:

1、 監視該部分工藝系統,控制其按照工藝要求正常運行;

2、 通過熱備系統的以太網模件140NOE77100模件,實現該部分PLC系統的以太網通訊,實現該部分數據在光纖環網上共享,供上位機系統采集;

3、 通過140CPU43412A主控制器模件上的其中一個MODBUS口,采用MODBUS協議與低壓系統的多功能數顯表通訊,監視低壓變配電系統的電流、電壓、有功功率、無功功率等信號;

系統結構見圖2。

四、小結

整個方案結構簡單,綜合運用了QUANTUM系列PLC的高端產品、低端產品以及XBT觸摸屏人機界面等,同時還包括跟第三方系統的通訊,當然也涵蓋了CONCEPT以及Vijeo Designer的應用。

目前該自動化解決方案已經在水廠成功應用,實現了水處理工藝的自動化運行,從而大大減少了運行人員數量,降低了運行維護的工作量;解決方案采用了開放的網絡設計,為該水廠以后的信息化管理提供了物理基礎